注塑制品澆口斑 缺陷原因分析及解決方法 -

發表時間:2025-07-25在注塑成型的精密世界里,產品外觀的完美至關重要。然而,一種名為“澆口斑紋”(Blush)的缺陷,卻常常如一塊難看的胎記般出現在產品澆口附近。它讓產品表面發暗、變色,嚴重時甚至影響整體美觀度。今天我們就來深度解析澆口斑的成因及解決之道。

一、認識澆口斑:不只是簡單的瑕疵

典型特征:

-

位置: 主要出現在零件澆口位置內側,有時也現身于壁厚突變區域。

-

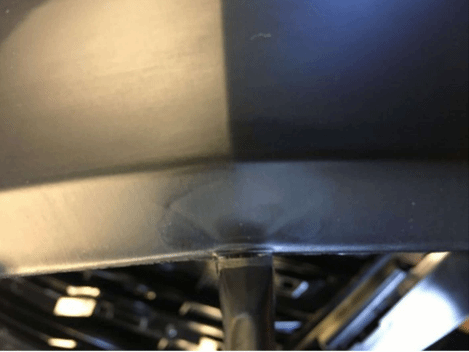

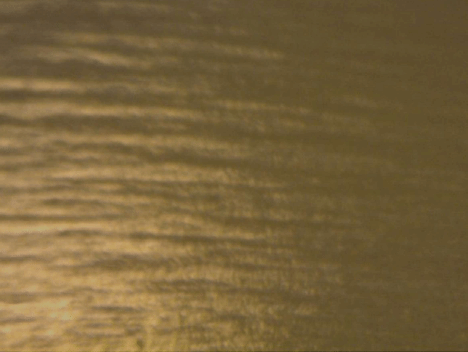

外觀: 呈現不均勻扇形擴散,顏色或光澤度明顯異于周圍塑料(如圖1所示)。

-

易混淆項: 需與噴射紋、銀紋、流痕等缺陷仔細區分。

核心本質:

澆口斑是塑料熔體在通過澆口或進入型腔特定區域時,因流動行為、溫度變化或材料特性異常而產生的局部表面形態變化。

典型特征:

-

位置: 主要出現在零件澆口位置內側,有時也現身于壁厚突變區域。

-

外觀: 呈現不均勻扇形擴散,顏色或光澤度明顯異于周圍塑料(如圖1所示)。

-

易混淆項: 需與噴射紋、銀紋、流痕等缺陷仔細區分。

核心本質:

澆口斑是塑料熔體在通過澆口或進入型腔特定區域時,因流動行為、溫度變化或材料特性異常而產生的局部表面形態變化。

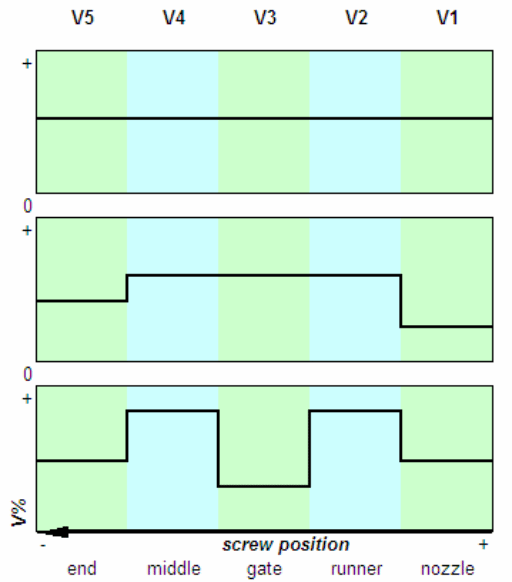

充填速度-位置曲線

射嘴溫度異常: 溫度過高可能釋放氣體或侵蝕澆口熔體;過低則使前端塑料冷卻不均。

模具溫度失控: 模溫過高或過低均會加劇澆口處熔體成型不良,尤其影響ABS、PC/ABS等材料。

熔體溫度波動: 偏離設定值可能導致前端熔體流動不穩定或氣體析出。

?? 維度二:模具設計的先天不足

澆口幾何缺陷:

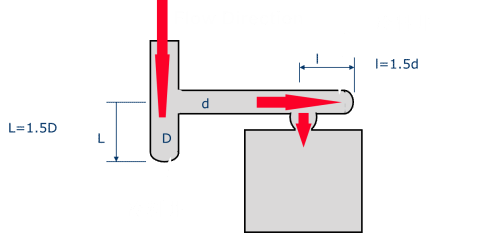

澆口過長: (建議0.5-0.75mm)增加流動阻力與壓力降。

澆口縮進型腔: 形成回填區干擾熔體。

邊緣尖銳: 高剪切誘發斑紋(倒圓角可改善)。

尺寸過小: 限制流動,需嘗試加寬澆口。

熱流道溫度不均: 尖端溫度與設定值偏差大,或熱電偶安裝不當導致控溫失效。

-

冷料井缺失/設計不當: 無法有效捕獲射嘴冷料,冷料塊進入型腔形成缺陷。

-

澆口位置不佳: 直接開在A級外觀面上,缺陷無處隱藏。

?? 維度三:設備問題的隱性干擾

-

射嘴狀態異常:

-

孔口尺寸不符、加熱帶覆蓋不全

-

熱電偶松動導致測溫失真

-

尖端類型錯誤(如該用全錐形卻用尼龍頭)

-

設備性能不穩定: 參數波動導致工藝不可重復。

?? 維度四:材料特性的天然挑戰

-

材料敏感性: PC/ABS、TPU等混合物因相分離傾向更易出現澆口斑。

-

-

流動性差異: 不同牌號或批次的材料流動行為可能顯著不同。

三、實戰指南:澆口斑系統解決方案

??? 優先優化模具設計(治本之策)

-

縮短澆口長度 → 目標0.5-0.75mm

-

澆口倒圓角 → 降低剪切速率

-

檢查并校準熱流道 → 確保熱電偶可靠、各溫區均勻

-

加大冷料井 → 直徑需大于主流道

-

澆口避讓A級面 → 優先開在筋條、凸臺等隱蔽位置

?? 工藝參數精細調整(對癥下藥)

-

降低注射速度 → 尤其針對澆口區域設置慢速段(需做短射試驗定位)

-

調試射嘴溫度 → 嘗試±10°C調整觀察效果

-

模溫雙端測試 → 對PC/ABS等材料,嘗試升高模溫(如+10°C)

-

熔體溫控復核 → 確保實測值與設定值一致

?? 設備與材料的深度驗證

-

射嘴全面點檢 → 核對孔口尺寸/加熱帶/熱電偶

-

更換材料批次/牌號 → 選擇低敏感性的流動等級(需客戶認可)

四、關鍵結論:破局澆口斑的底層邏輯

澆口斑是材料-工藝-模具-設備四維系統失衡的集中體現。

核心對策優先級應為:模具優化 > 工藝調校 > 設備維護 > 材料適配。

尤其警惕“以工藝救模具”的陷阱——當澆口設計存在硬傷時,降速等妥協手段往往代價高昂。根治澆口斑,需要工程師從第一性原理出發,在精密注塑的鏈條上找到最脆弱的環節,方能徹底告別這一頑固缺陷。